基于PDM中设计数据的质量管理系统的需求分析

发布时间:18-05-08

基于PDM中设计数据的质量管理系统的需求分析

1质量管理信息系统建设的总的目标

面向现代造船模式,结合船舶企业业务特点和质量管理模式,与物资系统、设计系统、生产管理系统等集成,以数量化、信息化、集成化、精细化、决策化为方向,以品质管理部为主要应用对象,开发建设造船质量管理系统,建设质量管理数据库,实现质量业务的流程化管理控制。

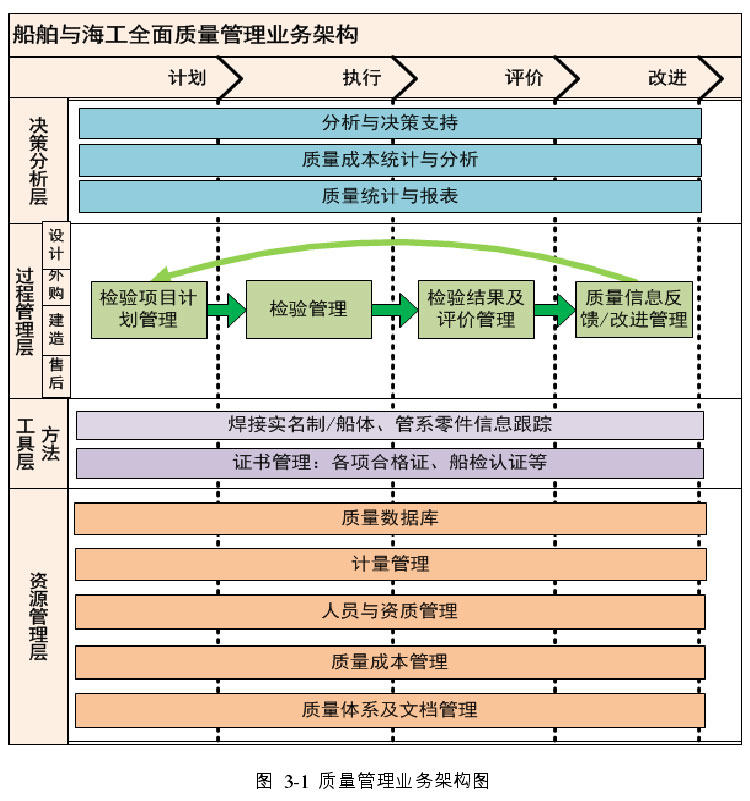

业务范围覆盖检验项目管理、检验计划、常规检验、NDT检测、采购检验、船东船检意见管理、质量信息反馈管理、售后服务管理、质量成本、质量统计与分析等检验过程管理和检验结果,在此基础上向质量决策分析、质量绩效管理等精细化、智能化管理方向拓展,与设计、采购、成本管理等系统的集成和协同,系统总体架构图见图3-1。

(1)建设质量管理的数据库,使质量业务相关的数据充分共享和流转,与已有设计系统、物资管理系统等信息化系统进行数据集成,减少数据的重复录入,进一步为以统计数据为精细化质量管理提供数据基础;

(2)通过信息系统对检验项目及质量管理流程(包括检验计划、常规检验、NDT检测、采购材料检验、售后服务管理等)进行固化和标准化,贯彻执行造船企业全面质量管理模式及三级报验模式,实现“系列船型”检验项目的标准化和复用,提高“定制船型”的检验项目的标准化率和检验执行的快速响应;

(3)构建质量管理信息沟通平台,实现检验、船东意见、船检意见、售后服务、后道业务部门等业务信息、缺陷意见的及时反馈和处理,提升工作效率;

(4)实现质量管理检验过程和检验结果的电子化记录和检验业务的实名制,提供快速查询,提高质量问题的可追溯能力和追溯效率;

(5)实现质量指标的及时统计分析,及时为决策层提供质量分析报表;

(6)实现质量成本的规范化核算和分析,使质量成本成为质量管理的重要维度;

(7)结合管理变革,实现质量责任及绩效管理,依据准确的统计指标实现质量考核的科学化,促进全员参与质量管理的意识,促进质量管理向事前预防及自我主动提升的方向转变;

(8)增加质量管理系统与设计、采购、成本管理等系统的集成和协同能力,成为支撑现代造船模式的重要模块。

2 NDT管理

生产部门提交探伤申请,由专门的人员及时、统一地录入系统,检验部门接收到申请单,对申请进行审核,审核通过则执行探伤。对于未通过的探伤则驳回申请,被驳回的申请需再次发起申请。申请单至少应具备进行中、完成、已退回三种状态。对所有的探伤申请统计汇总,并可导出成文件。

一个探伤点(焊缝)可分多次探伤,需分别记录。最后的探伤记录需以分段为单位批量导出。

NDT的分段报告根据该分段内所包含的焊缝检验分报告进行数据的重新排序汇总,以焊缝编号为关键字段进行排序。

船中NDT的焊接工艺参数信息固定。

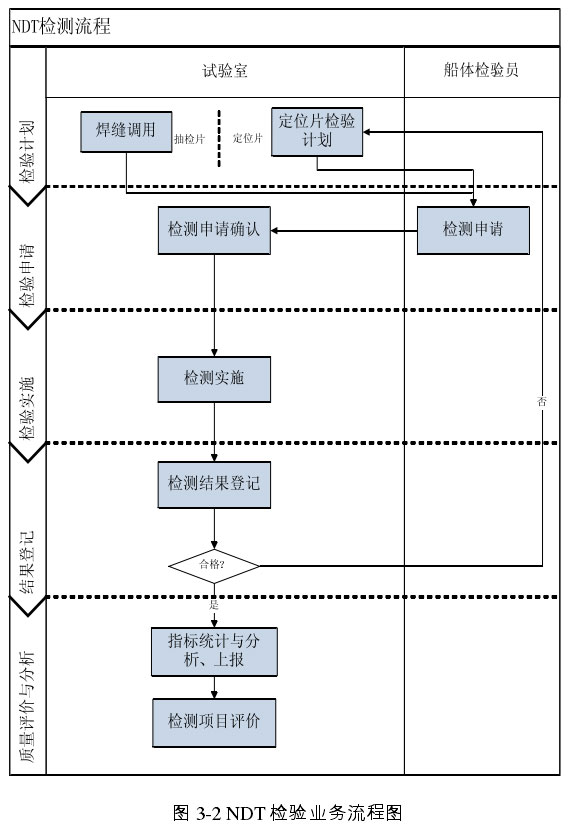

质保部NDT检测室安排RT/UT检验计划或抽检,检验合格则放行,不合格需要书面通知生产部质量员返修。生产部质量员开具返修单,作业长内安排返修。班组返修结束后签字确认。作业长签字确认后生产部质量员通知内部自检。UT自检员检验后出具内检结果。生产部质量员书面申请质保部返修复检。质保部检验合格后进行复验认可,返修关闭,如果不合格,书面通知生产部质量员返修。质保部每月进行指标统计与分析上报,并进行检验项目评价。NDT检验业务流程图见图3-2。

3常规检验管理

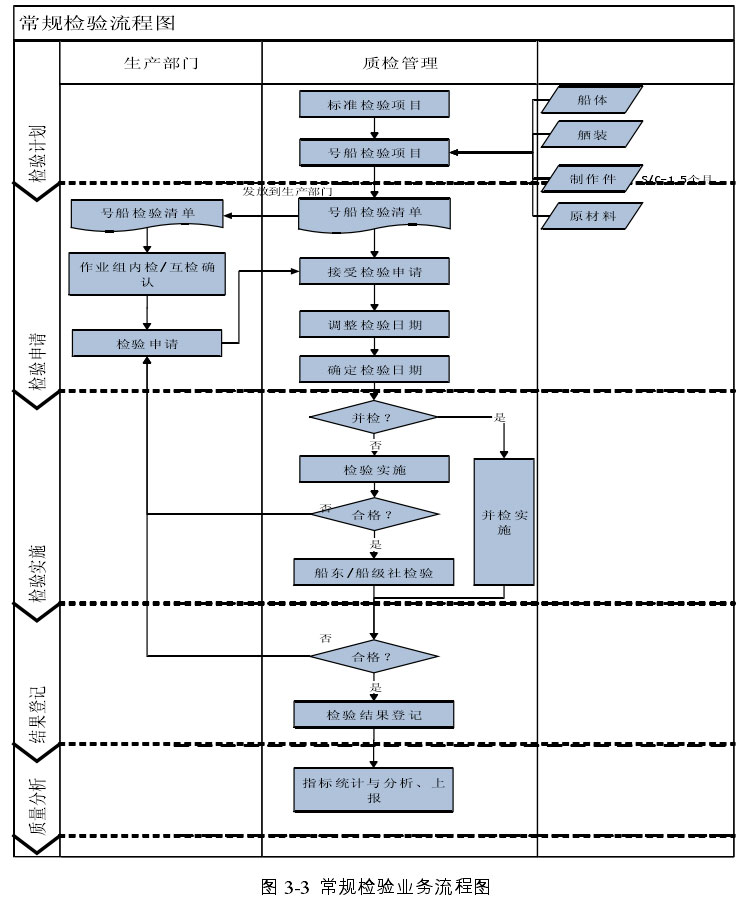

常规检验包括船体、轮机、电气、涂装等专业,每个专业分多个检验类型,每一种检验类型需生成一定数量的检验单或检验报告,不同专业不同类型的检验单和检验报告的样式和字段通常有一定差异,需提供一定的定制能力,常规检验业务流程图见图3-3。

检验条目在项目初始化时自动生成,生产部门完成生产作业后选择相应的条目添加申请,质保部门对申请单进行审批,审核通过则执行检验。对于未通过的申请需再次进行申请。

检验通过后形成的已签字的检验单和检验报告需要上传至系统,并可批量导出。

根据标准检验项目和号船检验项目生成号船检验清单,生产部对号船检验清单进行确认并提交检验申请到质保部。质保部接收检验申请并进行时间和人员安排、实施检验并登记检验结果。生产部根据检验结果,决定检验关闭或者再次申请。

4设备计量器具管理

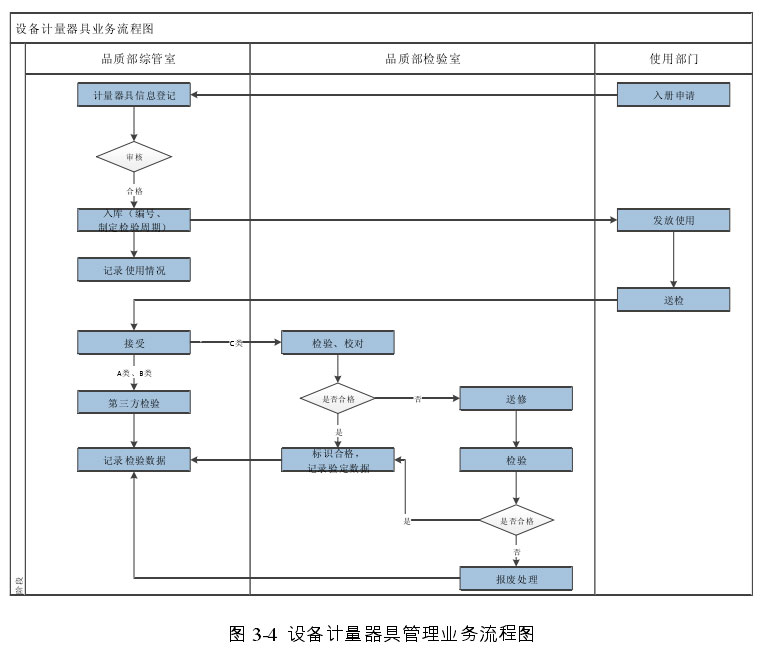

使用部门对设备计量器具提出入册申请,质保部安排检验、信息登记,对计量器具统一编号并根据设备有效期对设备进行检验,记录周期验定结果及器具使用情况。设备计量器具管理业务流程图见图3-4。

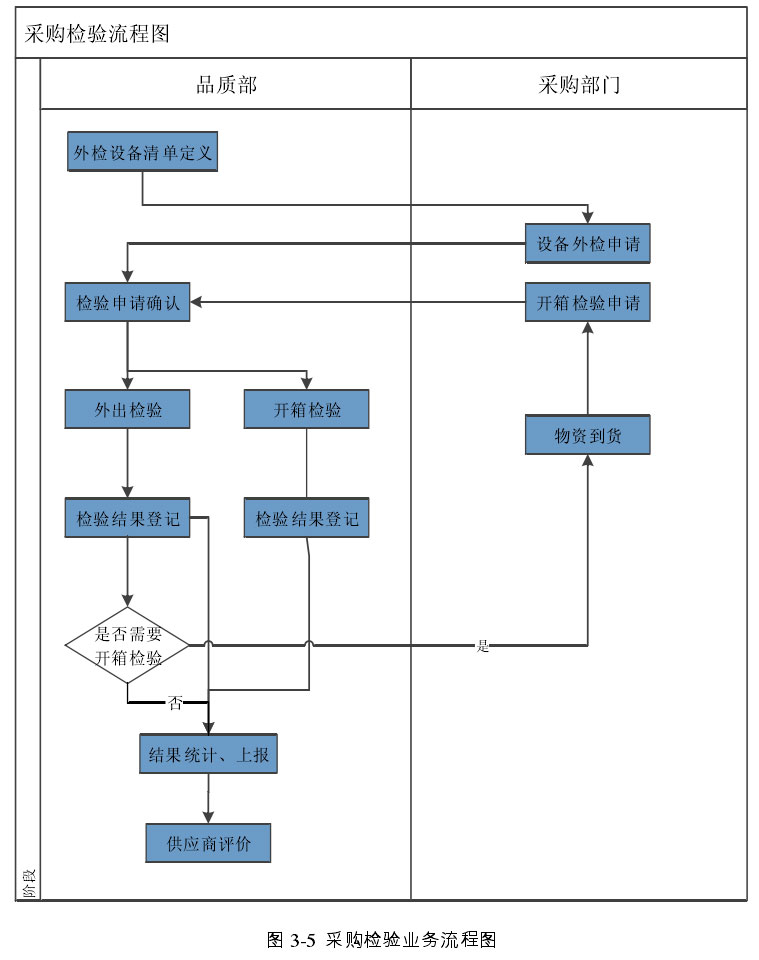

5采购检验

质保部门进行设备外检清单定义,并交给采购部门。采购部门在此基础上进行采购验定申请。质保部对申请进行确认调整,并安排外出检验或开箱检验,并对结果进行登记和对检验结果统计分析,且对供应商进行评价。

对于不合格产品能发起业务处理流程。

采购检验申请以通常已项目为单位,如批量船情况,以合同号为单位进行报检,但该合同下可能包含某项目下不同号船的设备。采购检验业务流程图见图3-5。

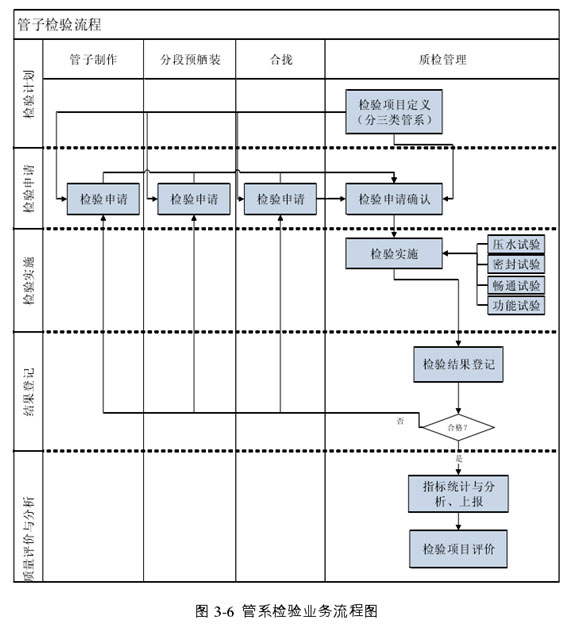

6管系检验

管子检验分为安装前在车间制作阶段的检验和安装后在船上的检验两大阶段。更细的阶段划分是管子制作、分段预晒装、合拢。制作阶段需要进行外观、强度和贯通的检验,安装后需要进行外观、密性、功能的检验。管子检验需要设计提供焊点号,焊点号在设计提供的焊点图上标注。

生产部门按照质保部定义好的三类管系检验项目清单,在生产的不同阶段,在完成自检互检后,需要向质保部提出管子的检验申请,由质保部确认并实施检验。

管子报检信息跟踪: 质保部根据报检情况,对管子零件报检信息进行登记,安排专人对管子制作、安装检测检、外观检测、试压检测等的报检口期、报告号进行跟踪。管系

检验业务流程图见图3-6。

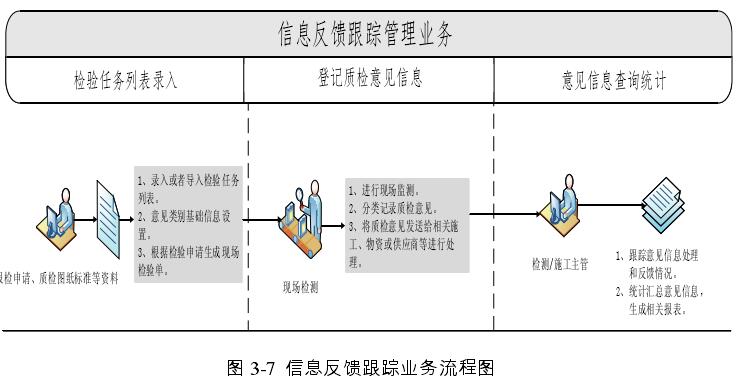

7信息反馈跟踪管理

信息反馈跟踪管理实现质检、船东、船检意见信息的登记、审批、反馈管理以及质量成本管理。现场质量检验过程中,首先由质检人员对零部件的施工制作、设备安装调试、材料到货等工作内容进行现场检验,并登记检验结果或意见。按照一定分类规则对检验意见进行分类及相应审批;质检意见处理后及时更新意见状态,向有关人员通知反馈。由于质量不合格会导致建造成本增加,质量成本管理对发生的相关成本进行记录和统计管理。

船东船检意见管理实现船东船检检验意见信息的登记、审批、反馈管理。首先由船东船检人员对零部件的施工制作、设备安装调试、材料到货等工作内容进行现场检验,质保部门质检人员登记检验结果或意见;按照一定分类规则对检验意见进行分类及相应审批;质检意见处理后及时更新意见状态,向船东船检等有关人员通知反馈。信息反馈跟踪业务流程图见图3-7。

8质量基础信息管理

(1)质量标准IBS及项目检验分解体系管理

确定成体系的检验分解结构,使用标准检验项、分段/区域划分自动生成检验代码。通过检验代码关联生产派工单,以生产计划为基准,编制检验计划及口程安排。

(2)项目信息管理

号船信息管理,对号船的项目信息进行集中管理。有新船开工时,相关人员对工程信息进行定义,质量检验信息管理以号船为单位进行管理。

(3)质量检验流程设置

各类检验申请、意见处理等都需要进行流程审批,但各类检验流程根据检验申请部门不同,流程审批有所差异。内部意见管理与船东船检意 见管理的流程也不尽相同。目前此类流程通过纸质审批进行,未来考虑通过电子化流程代替手工纸质审批,相关人员可在系统中进行业务流程的定义,流程的审签通过系统来完成,电子化的审签可实现会签、授权审签、流程的回退等功能,相关人员能通过即时消息获悉相关的工作任务。

(4)编码设置

号船数据、检验项信息、报检单、计量器具信息、焊缝数据、证书数据等在船厂都有较为固定的编码格式,而且各个船厂的编码规则各异,本系统应允许用户对相关信息的编码规则进行定义,编码能自动进行递增生成。

编码的映射,不同编码间可能会产生关联性,如船厂期望实现生产任务包的分解和检验项的对照关联,建立生产作业与现场检验的关联性,通过检验信息和生产综合派工单进行关联,通报检验结果以生产计划为基准,编制质量检验计划和调整检验口程。进行检验申请前,先自主检查检验清单。

(5)用户自定义数据维护

检验申请、原始数据录入、意见处理等业务处理过程中,展现给用户的界面中尽可能的能将重复输入项设计为下拉选方式,相关人员在数据输入时,减少数据重复输入工作量,而且能保证数据的唯一、一致性。

(6)组织、人员、权限管理

将质量检验相关的组织结构、人员信息在本系统中进行维护。

业务相关的权限实现按照角色进行分配,角色权限包括数据的展示、数据的维护等。

9质量决策分析看板

用于处理分析质量管理过程中产生的各类质量业务数据,生成统计分析报表。一方面是为公司和质保部领导口常管理工作提供数据支撑,另一方面是为向集团上级管理部门提交各类质量报告提供方便。系统应有较为灵活的报表分析能力,相关人员能根据业务的特点进行数据展示报表的配置。

(1)业务看板

○不合格原材料跟踪看板;

○意见处理进度看板;

○在保内船舶保修信息看板;

(2)分析报表

○焊接X光拍片一次合格率;

○对外交验项目一次合格率;

○质量成本损失率;

○顾客质量反馈信息;

○单船保修费用统计;

10本章小结

质量信息管理系统建设的最终目的就是要面向现代造船模式,结合船舶企业业务特点和质量管理模式,与企业相关信息系统进行集成,实现数量化、信息化、集成化、精细化、决策化的质量管理,形成质量管理数据库,对质量业务的流程化管理控制,支持企业进行决策分析。本章从船厂生产现场的质量管理业务实际出发,对质量信息化进行了详细的需求分析,对船舶企业现场质量管理相关的业务及流程进行了梳理,明确了系统应达到的应用目标。