智能化CAPP与PLM相结合在制造型企业中的应用研究

发布时间:18-06-30

智能化CAPP与PLM相结合在制造型企业中的应用研究

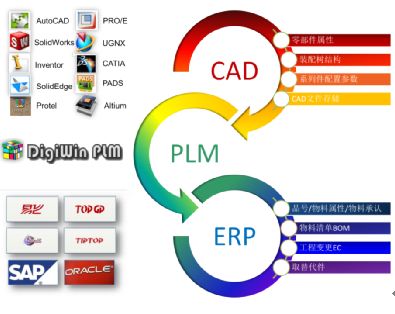

产品生命周期管理PLM是产品数据管理发展的必然结果,二者存在很大的相似性,以产品工艺为基础,利用计算机技术,实现产品生命周期的管理过程。所以是PDM发展的必然结果。目前在制造企业中,越来越多的企业选择智能化CAPP与PLM相结合的信息集成化平台,所以开发基于CAPP与PLM的信息集成系统对制造企业的发展有着重要的作用。

1智能化CAPP与PLM工艺设计模式

一般包括应用封装、定制开发、全新开发三种模式。

①应用封装。利用PLM的封装工具,在CAPP的基础上实现的一种技术,是整个系统中重要的组成部分。封装之后会建立相应的工艺文档数据库,在PLM的管理作用下,将工艺文档自动存储在相应的数据库中,如果工艺文档被使用,CAPP就能够对文档进行处理和编辑。…这种模式的主要特点是开发难度下,操作简单,但是数据共享的能力比较低,只能对自身的数据库信息进行管理,不能跨越CAPP以外对文档进行管理,对其他的内部数据不能进行访问,同时CAPP也不能直接从PLM中获取相应的产品信息。

②定制开发。通过利用CAPP软件,但是可以对CAPP进行处理,这样就能够减少二者在功能上出现的不足。定制开发比应用封装更具难度,定制开发中如果是接口交换的方式,利用二次开发结构实现数据的交换;如果采用的是紧密继承的方式,通过数据共享的来实现数据之间的交换。虽然将PLM的功能发挥最大,但是在实际生产中开发难度较大,消耗过多的能源,而且在定制开发前,要将CAPP软件产品的源代码进行编辑,经过分析、处理得到正确的数据后,在对数据信息进行重新的定义,开发出新的PLM工艺数据交换模式。

③全新开发。就只是开发新的工艺子模块,主要的途径就是在PLM的基础上结合计算机技术以及网络技术,然后采取统一管理的方式。通过系统的控制和管理,在不同的产品数据之间实现了信息的共享。在工艺管理上可以采取PLM的权限管理和文档管理的控制形式,实现了工艺设计的简单、紧凑,同时也能够在工艺设计和其他集成到PLM平台上的应用系统,实现了系统的有效集成。这种模式虽然比较复杂,开发难度较大,随着不断的实践,CAPP与PLM相结合的技术必将在制造工业中受到重用”。

2智能化CAPP与PLM的工艺设计系统

2.1基于PLM的工艺设计框架

在制造企业中,通过对机械设备的生产,其过程比较长,而且工艺设计的方式繁多。在信息快速发展的今天,企业加强了对信息化管理的应用,在制造企业中将CAPP与PLM相结合的制造工艺,实现了产品设计的自动化。CAPP与PLM都有自己的设计模式,通过不断实践,采用分布式网络结构,在CAPP系统上建立了新的PLM工艺设计系统。与以往的体系结构不同,实现了B/S与C/S相结合的结构体系。

简化了操作的流程,在操作的时候用户端可以根据自己的需求寻找所要的信息,该框架在工艺设计子模块的作用下,能够将用户的界面统一起来,在PLM系统中了解全部的产品信息,工艺全部结束以后,将用户的定制结构带回来工艺模块当中,利于管理。该框架的系统从PLM出发,循环到PLM结束。在智能化CAPP与PLM相结合的系统中,体现了PLM的管理功能,在工艺设计上实现了PLM系统的有效集成,提高了制造企业的运行效率和功能集成程度。PLM除了自身具备管理功能之外,还能够对工艺流程和数据进行权限的管理,其中工艺设计子模块对典型设计的管理有很大的作用。

2.2系统工艺设计的主要功能和特点

制造企业的系统工艺设计是面向整体,不能在乎单个零件的利益。在制造中要实现产品设计数据的共享,最大限度的满足生产的要求,同时用户可以根据自身的情况选择不同的工艺设计方法,实现产品制造的最大利益。在PLM系统下工艺模块来获取相应的产品信息,对于不同的零件形式采用不同的工艺设计手段,比如对于相似性零件就采用变异式的方法,更容易处理;对于特殊零件就采用交互方法,方便操作。

主要有以下几点优势:①智能化CAPP与PUⅥ相结合,提供了PLM的信息管理平台,实现了PLM系统与工艺设计的有效集成。②在工艺设计中可以根据零件自身的特点选择不同的方式进行工艺设计,通过变异式和交互换式相结合的工艺设计手段,实现了设计的灵活、简单的功能。③系统根据制造企业的不同发展情况,选择已经使用过的工艺设计,可以快速的投入使用,提高企业快速迅速实施的目的。④在由于制造企业的生产状况也不同,要制定出符合自己成产的模式,然后对系统许的工艺流程进行改革,满足技术的需要,选择适合企业发展的指标,符合企业的工艺设计需求。

2.3系统实现的关键技术

(1) 统一数据模型。在制造企业中首先要建立产品的加工、生产、制造等相关联的统一数据模型,对于系统的有效集成至关重要。通过这个模型能够反映出零部件、工艺、设备等对象,将产品的生产周期中主要的对象全部表达出来。同时还要在模型中显示出产品的数据信息,每种产品的数据之间都存在一定的关联,将他们之间的相互转化和映射能够清楚在系统中显示出来。

在制造企业中所有的数据模型的标准都是基于STI口,在这种标准的规定下,对产品进行了新的诠释,覆盖了整个产品的生命周期。利用这种标准模式,实现了三层产品信息建模,第一层是应用层,运用UML建模语言对整个产品生命周期进行建模;第二层是逻辑层,主要对应用协议进行描述,将信息系统的表达出来;第三层是物理层,在XML的基础上实现了不同数据之间的交换。

(2) 数据库设计。在系统中数据库设计有着非常重要的作用,将产品的所有文件信息统一管理,在不同的管理系统上实现不同的管理方式,比如文件管理系统能够对所有的文档信息进行管理,一般包括图纸、文档和工艺文件等,在存储的时候要注意容量的问题,文件信息所占的内存比较大,所以都是单独作为一个单元去存储的,在整个数据库中可以存放在不同的存数设备上,通过建立相应的映射模型,将数据库中的信息全部对应起来。

(3) 面向产品的工艺设计。在制造企业中,通过工艺设计对工艺文件进行全方面的管理,实现产品工艺的完整性。产品结构树是以工艺文件组织、管理为核心。制造企业在这种系统的使用下存在很多零部件之间借用的关系,在文件的存储上也有很多相似的地方,所以数据库管理中就有很多引用的关系,包括两个层次:一种是自动引用,是指通过工艺技术的结合,在制造企业中的零件部位存在借用关系时,通过系统的自动索取功能,实现工艺文件的自动引用;另一种是人工建立引用,如果存在两种零件之间相似的关系,工艺文件可以实现人工建立引用关系。

3实施效果和发展前景

在智能化CAPP与PLJ以相结合后,在制造企业的管理中有了明显的改观,带动了制造企业的发展,主要表现为:

①工艺电子化。智能化CAPP与PLM相结合后,工艺操作人员通过简单的操作就能实现工艺的电子化,比传统的手工填写节省了很多的精力与时间,节约了企业的投资成本,节约了产品在生产制造中的准备时间,提高了工作效率。

②提高了借用件的管理程度。由于CAPP自身具有识别的功能,将不同零件之间的借用关系能够清晰的把握,如果数据库中的源文件出现问题,在系统的处理下能够将工艺文件对应的修改,实现了工艺文件管理的自动化,而且能够通过查找属性文件找到源文件的地址,很大程度上提高了操作的快捷性。

③确保了产品数据信息的共享和统一。在CAPP的管理系统中能够将不同的文件按照编制分类,然后进行统一的管理,在很大程度上提高了系统的安全性和可靠性,而且还能够将不正确的产品数据处理掉,·确保了技术文件的正确性。

④提高了制造企业的技术管理水平。利用CAPP与PLM相结合的系统具有很大的优势,不仅能够快速的对工艺设计进行查询,如果出现任何问题,还能够及时的采取解决措施。通过权限的设置,企业的领导可以通过该系统对产品制造的人员进行质量和进度的调查,能够调动员工的工作积极性。

在智能化的CAPP系统中建立交互式制造工艺信息系统,制造企业中交互设计是主要的设计手段。在工艺数据和知识的不断累积的过程中,交互式的设计效率将会大大的提高,而且为各种智能决策的开发提供了良好的平台。在以后的CAPP综合化智能发展中,要采用相似工艺检索技术,提高了产品生产的效率,降低了工艺人员的劳动强度,并且对于提高产品工艺性有很大的帮助。

在传统的CAPP系统中,首先要进行对零件的编码与工艺规程的编制工作,需要消耗大量的人力、物力和财力,所以在面向产品CAPP应用的模式下,通过应用成组技术、基于实例技术等实现相似工艺自动检索的功能。同时机器学习也是CAPP智能化发展的重要方向,在国内外通过运用ANN等人工智能技术对工艺知识的自动获取做了很多方面的研究,但是存在一定的局限性。在制造企业中CAPP技术的不断应用,加上PLM的有效结合,企业将积累更多的产品工艺数据库,通过数据挖掘和知识发现技术的不断应用,给提高CAPP系统的智能化提供了新的方法和技术。

总而言之,在制造企业中实现智能化的CAPP与PLM的有效结合,实现了工艺设计与PLM的一体化集成,为制造企业信息化的发展打下了良好的基础,在这种模式下,企业在系统的研发上将能够实现对CAPP的工艺设计要求,又适应了PLM系统在企业中的应用和发展。在实施的过程中,不能只是追求软件的自动化和智能化,要看到软件中存在的问题,扬长避短,这样才能够提高制造企业的工作效率和工艺规范性,进而提升企业的综合竞争力。